2000年代後半、国内(ソウル)屈指の企業とプロジェクトを進行中、工場の責任役員に質問を投げかけたことがある。「最も大変なことは何ですか?」彼が1秒の躊躇もなく即答したのが「資材手配、資材手配が最も難しいです」だった。彼は工場全体を責任持つ役員だった。彼の意外な回答は、私に多くのことを考えさせた。

この話は不確実性と戦うすべての人々のための物語です。[ベイズ推論エンジン]を活用してサプライチェーンの不確実性を管理する購買チーム長の事例を扱ったビジネス叙事詩です。主人公はベイズ人工知能システムが提示した納期遅延確率と災厄レジーム信号をもとに、サプライヤーの行動パターンを精緻に分析します。単に納期を催促する方式から脱却し、データ共有を通じてバッファ管理を連携させ、サプライヤーとリスクを分担する協力的な関係へと進む過程を描いています。これにより、不確実性を完全に除去するよりも、確率的に計量化して先制的に対応する現代的な購買戦略の重要性を強調しています。最終的に、データに基づいた確率的な思考が、どのように企業の安定性と収益を保護する実質的な実務能力につながるかを説明しています。結果として、不確実性を管理可能な範囲に引き込み、不確実性とのゲームでどのように勝利できるかを示しています。

夜明け6時のバッチ(Batch)と資材デッドライン

プロローグ:三度目の警告

火曜日午前7時。購買チームのオフィスはまだ静かだった。

購買チーム長はコートを脱ぐ前にモニターの前に座った。一晩中動いていた「Exa知能型推論エンジン」のバッチ結果を確認するのが彼の最初のルーチンだった。コーヒーはその次だった。

画面を点けると、上部に赤い警告が浮かんでいた。

PO#2024-0847 | 精密センサーモジュール 1,200EA | 定時入庫確率:57%

彼はマウスを握った手に力を込めた。57%。今回で三度目だった。

過去6ヶ月間、彼が担当した主要プロジェクトのうち二つが資材遅延で危機を迎えた。一つ目はサプライヤーの倒産により代替ソーシングに成功し、二つ目は通関遅延を物流チームと協力してかろうじて挽回した。二度とも結果的には成功だったが、過程は混乱しており、会社は不必要な費用を支払った。

そして今回が三度目だ。

実は彼は知っていた。会社が自分を見る視線が少しずつ変わってきていることを。「能力はあるが、安定性に欠ける」、言い換えればリスク管理が不安定だという評価。昇進対象者の名簿から彼の名前が漏れたのも偶然ではなかった。

今回の件は違わなければならなかった。きれいに、静かに、問題なく終わらせなければならなかった。

1. 会議室の数字

月曜日午前10時

生産計画会議が終わると、チーム長はノートパソコンをゆっくりと閉じた。会議室を出て行く人々の足音が廊下に消えたが、彼は席に残った。

営業部長がテーブルに寄りかかったまま言った。

「このクライアント、今回は気難しいどころではありません。あちらにも事情があるようです。納期が一日でも遅れればペナルティ条項が発動します。購買チーム長、わかっていますね? あちらの担当者が言っていました。『今回ミスをすれば、ベンダーリストで危うくなるぞ』と」

購買チーム長は短く頷いた。「承知しています」

生産チーム長がホワイトボードに数字を書きながら付け加えた。

「内部の生産リードタイムを絞り込んで、1次生産を20日に再編成しました。検収、キッティング、セッティングまで考慮すると、二日の余裕は必要です。精密センサーモジュールはラインの最初の段階に投入される部品ですからね。これが遅れると全体が遅れます。他のオーダーまで深刻な問題になるでしょう」

彼はホワイトボードの前に歩み寄り、計算を書き連ねた。

- 顧客納期:5月30日

- 1次納期分生産リードタイム:20日

- 検収/準備期間:2日

- 資材入庫デッドライン:4月23日

- 必要バッファ:最小2日

- 安全目標入庫日:4月21日以前

「4月21日。二日のバッファ。十分ではないが、最小限の安全装置だ」

輸入品

問題は、この精密センサーモジュールが輸入品目であるという点だった。

彼の頭の中にサプライヤーの担当者マーカスの顔が浮かんだ。3年前に初めて取引を始めて以来、ほとんどの取引は順調だった。マーカスは誠実で、製品の品質は優秀だった。

しかし、たまに、本当にたまに問題が生じると、マーカスは沈黙した。

8月もそうだった。原材料の需給問題で9日間遅延した時も、彼は納期日の3日前にようやく一通のメールをよこした。その時の屈辱感が彼の脳裏をかすめた。当時、原材料の需給問題で生産が一週間遅れ、彼を含む関連部署は急いで代替日程を組むために二晩を徹夜した。結果的には入庫に成功したが、その過程で生じた追加費用と混乱は、購買チームの評価にそのまま反映された。

彼は手のひらで顔をこすった。「今回は違わなければならない。マーカスが沈黙する前に、問題が大きくなる前に対応しなければならない。自分が先に動かなければならない」

2. On Time Risk 0.57:ベイズの警告

彼はオフィスに戻り、モニターの前に座った。

画面に浮かんでいる57%という数字を再び凝視した。この数字は単純な数字ではなかった。それは過去3年間のマーカスとのすべての取引記録から、サプライヤーの「実力」と「パターン」をベイズエンジンが冷静に分析し出した結果値だ。

システムはサプライヤーの「習性」を読み取る。納期通りに納品するパターン、遅延が発生する時のパターン。そして何より重要なのは、遅延が発生する時にどれほど、どれほど頻繁に遅延するかだった。

彼はマウスをクリックして詳細分析画面に入った。

エンジンが見たマーカスの二つの顔

遅延ベクトル :習性の記録

サプライヤーの納品記録は、サプライヤーの作業方式、作業者の行動様式、組織の能率と不能率、管理者の管理哲学、会社の経営方式など、供給会社のすべてが反映された複雑系からの結果である。

この状況を分析するために、ベイズエンジンは混合分布(Mixture Distribution)とMCMCギブスサンプリング(Gibbs Sampling)方式を適用する。サプライチェーンは線形的ではないからだ。具体的な数学的モデリングは別冊の付録シリーズで扱うことにし、ここでは核心ロジックだけを確認する。

ベイズエンジンはマーカスとの過去3年間の取引データを遅延日数ベクトル に変換する。

$$d_i = (\text{実際入庫日}) – (\text{約束されたETA})$$

なら約束を守ったことになる。

なら計画より5日遅れたことになる。

そして供給実績データは船積み日を持っている。輸送期間を除いた実際の作業日数を計算する。

$$d_j = (\text{実際船積み日}) – (\text{PO発行日})$$

これらの ベクトルは単純な数字の羅列ではない。それは彼らの作業方式、作業者の行動様式、組織の能率と不能率、管理者の管理哲学、会社の経営方式など、供給会社の総体的な能力を盛り込んでいる複雑系から出た出力結果である。

このベクトルはサプライヤーの行動パターンであり、予測可能性の指紋である。

MCMCギブスサンプリング:不確実性の構造化

エンジンはこのベクトルデータの中で二つのレジーム(Regime)を発見する。

- レジーム 0 (

):正常状態。

が0付近に留まる。約束を守るマーカス。

- レジーム 1 (

):遅延状態。サプライヤー内部の未知の複雑な問題が絡み合い、遅延が爆発する状態。一度問題が生じると平均8日ほど遅れる。沈黙するマーカス。

ここでレジーム(Regime)は、正常に回る正常モード、ある時は事故/混雑/変動が大きい状態で回る災厄モード。その異なる「状態」の世界を表現する。言い換えれば、普段のレジームならETA付近に集まり、災厄レジームなら大きな遅延が出る確率が大幅に上がる。

結局、データベクトルは正常状態、遅延状態という二つの異なる状態の混合分布で構成され、遅延がある臨界点を超えると発注した顧客企業には災厄となる。そのため、我々はこの遅延世界の状態を「災厄レジーム」と呼ぶ。

ベイズエンジンはデータをこれら二つの世界観に分離して同時に分析しようと試みる。エンジンはいかなる納期案件も「正常」「災厄」のラベルを貼らない。すべて未知の値として置き、個別の納期実績が二つの世界のうちどちらの世界から発生したのかを、強力な現代のコンピューティングパワーを動員し、精緻な数学を通じてシミュレーションする。

彼は画面に表示されたグラフを見た。過去3年間、マーカスは85%の時間、正常レジームにいた。しかし、15%の時間、災厄レジームに陥り、そのたびに平均9日ずつ遅れた。

昨年8月の遅延もこのグラフに正確に表示されていた。9日の遅延。その時の記憶がよみがえった。

3. Exaエンジンの心臓 – 遅延ベクトルとレジーム転換

ベイズエンジンが作動する方式

購買チーム長が凝視するモニター画面の向こうでは、複雑な数学的推論が進行していた。この場面を正しく理解するには、我々はしばらくエンジンの内部に入ってみる必要がある。

遅延ベクトル DD の呼び出し

エンジンは、マーカスというサプライヤーが過去数年間に納品した入庫データを遅延日数ベクトル DD に変換した。計算は簡単だ。

$$d_i = (\text{実際入庫日}) – (\text{約束されたETA})$$

もし なら約束を正確に守ったことであり、

なら5日遅れたという意味だ。

エンジンはこのベクトルの中で二つの異なる世界、すなわち「レジーム(Regime)」を発見し出す。

- レジーム 0 (

):正常レジーム。

が0付近で動く。約束を完璧に守る状態だ。

- レジーム 1 (

):遅延レジーム。サプライチェーン内部に亀裂が発生した状態、マーカスがたまに陥る沼だ。一度遅延が発生すると入庫が平均8日(

) 前後で遅れる。

ここで重要なのは、マーカスがどのレジームにいるかによって、彼の納品行動が完全に変わるという点だ。我々がサプライヤー内部をのぞき見るには限界がある。この時、ベイズアップデートが威力を発揮する。

ベイズ事後確率の推論

画面には、エンジンが今回の発注案件に対して下した判断が数式で表示されていた。

ベイズアップデート数式:

$$P(S_t = 1 \mid d_{\text{new}}) = \frac{P(d_{\text{new}} \mid S_t = 1) \cdot P(S_t = 1)}{P(d_{\text{new}})}$$

この数式を解いてみよう。

:マーカスが過去に遅延レジームに陥った頻度(事前確率)。約15%だ。

:現在観測されている物流指標が、遅延レジームの特性とどれほど似ているか(尤度、likelihood)。(

が0なら正常、1なら災厄状態であるため、

は、供給会社が災厄状態(の世界観)である時に次の納期遅延日数が発生する確率を数式で表現したものに過ぎない。記号に埋没する必要はない)

エンジンはこれらの信号を総合して判断する。「マーカスが遅延レジームに進入する可能性が存在する」。その結果が57%だった。

MCMCギブスサンプリング(Gibbs Sampling) 1回転

エンジンはこの数値を証明するために、数十万件のシミュレーションデータで未来をシミュレーション(未来の確率分布を構成)する。彼はそのうち最初の回転(Iteration)の記録を見た。

ギブスサンプリングの作動原理:

ギ브スサンプリングは、複雑な確率分布からサンプルを抽出する方法だ。複数の変数が絡み合っている時、一度に一つずつ変数をアップデートしながら分布全体を探索する。

Iteration 1:

- 状態サンプリング:現在のデータを基に今回のPOで遅延レジーム(

)を分類

- 遅延日数抽出:レジーム1の特性を反映して+9日の遅延を抽出

- 予測結果:マーカスが約束したETA + 9日 = 4月28日

この過程を数十万回反復演算(Iteration)し、エンジンは最終結論を出した。

[シミュレーション結果:PO revision.1基準]

- 現在目標(4/21)基準の定時入庫確率:56.2%

- 災厄レジーム(

)進入確率:16.5% (慣例上、災厄レジームが発生する確率を

と表記する)

- 目標確率95%達成のための最小緩和量(

):+7日

「4月21日というターゲットはおろか、デッドラインの23日さえ無惨に破られるシナリオだ」

彼は拳をぎゅっと握った。

「リスクは実存する。9日の遅延の可能性… これを交渉テーブルで消さなければならない」

彼は深く息を吸い込んだ。「9日。これが最悪の場合だ。しかし、すでに起こったことであり、十分に起こり得るシナリオだ」

彼は昨年8月の遅延を思い出した。あの時は運が良かった。顧客が理解してくれ、生産チームが残業で挽回した。しかし今回は違う。今回の顧客は容認しないだろう。

そして何より、会社が彼を容認しないだろう。三度目の危機。パターンとして認識される。「李チーム長はリスク管理ができない」という評価で固まるだろう。

今回導入したExaのベイズエンジンは論理的だ。過程を理解した以上、結果を否定することはできない。彼は決心した。

「システムを信じる。そしてマーカスと正しく協力する」

4. 交渉 – 3年の関係の進化

ビデオ会議室、午前11時

画面にマーカスが現れた。相変わらず端正なシャツ姿だったが、目元に疲労が見えた。

「マーカス、お久しぶりです」

彼は簡単な挨拶の後、本論に入った。

「発送したPOの精密センサー1,200個のうち、600個は4月21日入庫目標です」

マーカスが頷いた。

「ええ、1次PO受け取りました。しかし正直に申し上げると… 日程が厳しいです。今、物流状況も良くないですし、内部工程も飽和状態です。現実的には4月28日あたりが安全な日付です。21日は無理です。最近の海運市場をご存知でしょう。船腹(Space)を確保するのは至難の業です。入る船を捕まえるなら28日が最善ですよ」

予想通りの回答だった。エンジンが予測した遅延と一致する。偶然だろうか。サプライヤー担当者のマーカスは、老練に「船腹量」という外部変数を聞き出し、盾にした。発注会社がコントロールできない領域を言い訳にすれば、何も言えなくなるからだ。巧みに外部要因である「船腹量」を言い訳にした。

しかし、彼は画面の中の16.5%の災厄確率を見ていた。少し沈黙した。そして落ち着いて言葉を続けた。

「マーカス、我々は3年以上取引してきましたよね。ほとんどの取引は成功してきました。お宅の製品の品質も素晴らしいし、協力もうまくいっていました」

「ありがとうございます」

「しかし、昨年8月のことを覚えていますか?」

マーカスの表情が少し固まった。

「…覚えています。原材料の問題で一週間遅れた件ですね」

本当の問題は沈黙だ

彼は穏やかに言った。

「あの時は本当に大変でした。問題自体より大変だったのは、我々が状況を知らなかったということです。あなたが連絡をくれた時はすでに一週間が過ぎており、私は急いで対応するために会社に不必要な費用を発生させました」

マーカスが口を開いた。

「申し訳ありません。当時は… 内部的に解決してから良い知らせを伝えたかったのです」

「理解しています。サプライヤーの立場では、問題を先に解決したいのでしょう。しかしバイヤーの立場では、問題を知らないことこそが大きなリスクです。そして納期21日は、過去の記録を見る限り不可能ではないことをよく知っています。お宅の方で管理さえしっかりしてくれれば、期間内に生産可能な仕事です。管理の集中さえしっかりすれば、ということです。私は不可能な要求をしているわけではありません。そうではありませんか?」

チーム長は画面を共有しながら続けた。

「だから今回はやり方を変えましょう。28日ではなく21日を目標に、しかしあなた一人ではなく、我々が共に管理する方式でです」

協力会社ポータルの提案

画面には「Exa協力会社ポータル」が浮かんでいた。バッファ管理イベントのチェックポイントが表示されていた。

- 原材料発注

- 資材入庫完了

- 生産開始

- 生産50%完了

- 生産完了

- パッキング完了、出荷準備:目標 4月3日

- 船積み:目標 4月5日

「この七つのイベントだけ共有してください。関連部署と協議して、お宅の内部イベントの日付を決定して共有してください。システムが負担ならメールでも構いません。そして、イベントが発生した時に現況を送ってくれればいいのです」

マーカスが画面を熱心に見た。

「これを共有すると何が変わるのですか?」

「リスクを我々が共に管理します」。彼の声には真心がこもっていた。

「例えば、原材料段階で二日の遅延信号が来れば、我々が物流パートナーをあらかじめ手配して通関時間を短縮することができます。あるいは生産段階で問題が生じれば、我々が内部日程を調整することもできます。問題を早く知るほど、挽回する時間を稼げるのです。対応する方法も多くなります」

「しかし、これは… 我々を監視するのではないですか?」

「いいえ。協力です」。彼は断固として言った。

「マーカス、昨年はあなたも大変だったはずです。問題を一人で抱えて解決しようとして、結局失敗し、バイヤーに謝るのは誰にとっても良くありません。今回はやり方を変えてみましょう。お宅と我々で共にやってみましょう」

ビジネスの進化

マーカスは少し沈黙した。画面の向こうで何かを書き留めているようだった。

そしてゆっくりと顔を上げた。

「…わかりました。一理あるお話です。やってみましょう。各イベントが発生するたびに、その時の現況をメールでお送りします」

「ありがとうございます、マーカス」。彼は微笑んだ。

マーカスも小さく笑った。

「わかりました。4月21日… 最善を尽くします」

5. 情報との戦争

沈黙の危機

月曜日の午前。

彼は出勤するなりメールボックスを開いた。マーカスからのメールはなかった。

管理イベント項目である原材料入庫の情報が上がってこなかった。

彼は時計を確認した。午前10時30分。電話をかけたが応答がない。

エンジンに「情報未入力」を入力した。画面の確率が揺らぎ、47%に落ちた。10%p下落。赤い警告灯が点いた。

「情報がないこと自体が信号だ」

彼はすぐにマーカスにメッセージを送った。

「マーカス、今日現況の共有がありませんでした。原材料の入庫状況が気になります。問題がありますか?」

20分後、返信が来た。

「申し訳ありません。原材料は先週の金曜日に入庫しました。担当者の報告が遅れて、私が知りませんでした。今確認しました」

チーム長は安堵のため息をついた。問題ではなく報告の遅れだった。

彼はシステムに「原材料入庫完了」を入力した。確率は再び61%に上昇した。

しかし、彼はマーカスにもう一度メッセージを送った。

「良かったです。しかしマーカス、情報が遅れると私も不安になります。次のイベントからは正確にお願いします」

生産遅延の波動

水曜日。

今度はメールが正確に届いた。しかし内容が良くなかった。

「チーム長、『生産着手』が二日遅れます。内部工程のスケジューリングの問題で、本来水曜日の今日開始予定でしたが、金曜日にずれ込みました。生産自体は問題ありませんが、全体の日程が二日ほど遅れそうです」

彼の指が止まった。二日の遅延 / 小さな遅延だが、バッファを削る。

エンジンに「生産着手2日遅延」が入力されると、画面が即座に反応した。

「遅延レジーム進入の可能性上昇」

ETAが4月21日から4月23日に押し下げられた。確率は52%に下落した。バッファが完全に消え、デッドラインさえ危うくなった。

彼は深く息を吸い込んだ。「これからが本番だ」

先制対応

彼は生産チーム長と物流チーム長を急ぎ要請し、招集した。

「生産チーム長、内部日程の調整は可能でしょうか? 二日のバッファ損失が生じました」

生産チーム長が首を横に振った。

「難しいです。他のラインも埋まっていて、調整は不可能です」

「それなら物流の方で挽回しなければなりませんね」

チーム長は物流チーム長を見た。

「通関を一日でも早める方法があるでしょうか?」

物流チーム長が少し考えて言った。

「事前通関申告をすれば半日から一日程度短縮可能です。ただし、費用が追加でかかります」

彼は頷いた。

「やります。それから工場までの内륙輸送も専用トラックを手配してください。一般の配送より早いもので」

物流チーム長がメモを取りながら答えた。

「承知しました」

彼はマーカスにメールを送った。

「マーカス、二日の遅延を確認しました / こちらで物流を最適化して一日短縮します。代わりに、お宅の方でパッキングおよび出荷を一日でも早められるならお願いします。生産完了後すぐに出荷できるよう、事前準備をお願いします」

2時間後、マーカスの返信が来た。

「承知しました。生産完了後すぐに出荷できるよう物流チームと調整します」

チーム長はこれらの対応策をエンジンに入力した。

- 通関1日短縮

- 輸送半日短縮

- 出荷準備時間短縮

画面が再び動いた。ETAは4月24日から4月22日に繰り上がり、確率は74%に上昇した。

デッドラインの23日より一日早い。バッファは完全に消えたが、少なくともデッドラインは守れるシナリオだった。

6. 4月21日

午後2時

午後2時。倉庫のドック(Dock)に重厚なトラックがバックで入ってきた。検収チーム長から電話が来た。

「チーム長、精密センサー1次分600個、入庫しました。数量、外観ともに良好です。23日のデッドラインより二日早いですね。お疲れ様でした」

チーム長は電話を切り、深く背もたれに身を預けた。4月21日。当初目標としていた「安全入庫日」だった。

画面の最終確率は74%だった。誰かは26%の失敗の可能性があったと言うかもしれない。しかし彼は知っている。その26%의 不確実性をコントロールするために、彼とシステムがどれほど激しくデータをやり取りしたかを。

彼はマーカスに短いメールを書いた。

「マーカス、品物無事に受け取りました。あなたが二日の遅延をすぐに知らせてくれたおかげで、我々が対処できました。これが真のパートナーシップです」

すぐに返信が来た。

「正直、私も気が楽でした。隠さなくてもいいということが、これほど業務効率を高めるとは思いませんでした。次のPOもこのやり方で進めましょう」

エピローグ:3ヶ月後、変化した風景

7月中旬、四半期成果報告会議(QBR)。

会議室の雰囲気は前回とは全く違っていた。チーム長はプレゼンテーション画面をめくった。

「第2四半期、主要資材の定時入庫率(On-Time Delivery)は98.5%を記録しました。前年同期比12%上昇した数値です」

経営支援本部長が眼鏡をかけ直して尋ねた。「驚くべき数値ですね。特にメジャーなサプライヤーは扱いにくいことで有名ですが、秘訣は何ですか? 運賃費用をさらに使いましたか?」

「いいえ。『特急料金』はむしろ減りました」。チーム長は次のスライドを表示した。「Exa協力会社ポータル」のダッシュボードだった。

「我々はサプライヤーに『納期遵守』を要求しませんでした。データ共有を要求したのです。現在、マーカス社を含む上位5社の主要ベンダーがこのプロセスに参加しています。最初は監視されていると反発していたところも、我々が先に物流ソリューションを提供し、リスクを分担する姿を見て態度が変わりました」

画面には「Marcus GmbH」の横に緑色の信号が灯っていた。その下に日本、台湾、アメリカのサプライヤーがずらりと並んで繋がっていた。一つの巨大な、生きている神経網のように。

「今、サプライヤーは問題が生じても隠しません。システムに接続して赤い旗を立てます。我々はそれを見て消防士を投入します。火が完全に燃え広がってから消すのではなく、煙が出ている時に捕まえるのです」

CEOが満足げな笑みを浮かべて頷いた。「君、ようやく購買が単純な『コスト削減』ではなく収益保護部署だということを証明したな」

会議が終わりオフィスに戻った彼は席に座った。窓の外は相変わらずの午後の天気だったが、彼のモニターの中の世界は変わっていた。

PO#2024-1105 | 次世代バッテリーモジュール | ベイズ確率:92% (安定)

過去の彼は57%の確率の前で祈った。しかし現在の彼は57%を74%に、そして92%にする。

ベイズエンジンは魔法の水晶玉ではない。それは現実を直視させる鏡だ。その鏡の前で正直にデータと向き合い、先制的に行動すること。それが不確実性の時代を生きる購買チーム長の真の実力だった。

彼は冷めてしまったコーヒーを一口飲んだ。苦味は消え、心地よい香りだけが残った。

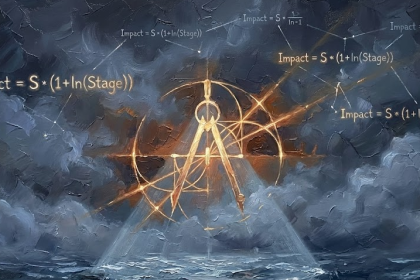

[Insight Note] ギブスサンプリングとビジネス意思決定

小説の中で購買チーム長が活用したMCMCギブスサンプリング(Gibbs Sampling)は、現代のデータサイエンスの貴重な資産であり、非常に強力なツールである。複雑な数学を直接解くのが難しい時、コンピュータを利用して数万、数十万回のサイコロを振って確率の地形図を描き出す方式だ。

$$x_1^{(t+1)} \sim p(x_1 \mid x_2^{(t)}, x_3^{(t)}, \dots)$$

上記の数式のように、一つの変数をアップデートする時、他の変数の現在の状態を固定してサンプリングを繰り返す。

これがビジネスに与える示唆は明確だ。「未来は一つの確定した道ではなく、複数の可能性の分布(Distribution)として存在する」

主人公は不確実性を除去しようとしなかった。不確実性を計量化し、管理範囲内に引き込み、その中で最適な行動(Action)を選択した。

この話は、不確実性と戦うすべての人々のための物語である。

購買現場だけでなく、すべてのビジネス現場の真のゲームは不確実性との戦いである。

[Inside the Engine] 奇跡ではなく、精緻な数学とバッファ管理

「小説の中の奇跡は魔法ではありません。それは精緻なベイズ数学とバッファ管理が出会って作り出した必然(inevitability)です」

次の記事からは、[付録シリーズ]の形で、本エピソードの核心である「Exa知能型推論エンジン」の心臓部を解剖します。マーカスの隠されたパターンを見つけ出した混合分布(Mixture Distribution)の原理と、不確実性をシミュレーションするMCMCギブスサンプリング(Gibbs Sampling)の数学的メカニズムを本格的に掘り下げてみます。